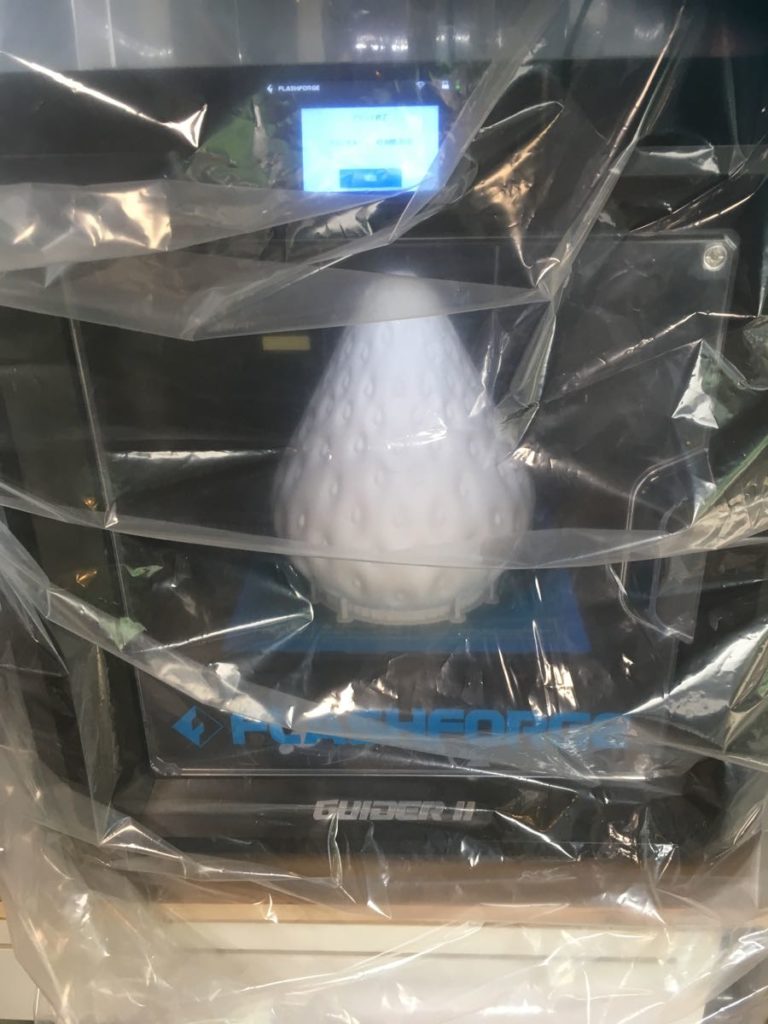

3Dプリンタは従業員。スタジオバニマです。

ウチではABSの造形はFLASHFORGEのGUIDER2を使っています。

値段の割に造形エリアが大きく、コストパフォーマンスが非常に高いと思っています。

お気に入りのコイツですが、今までも高さ10cmを超える辺りから積層したトコが剥がれて造形が崩れるという弱点を抱えていました。

これはこの機種に限った話ではなくABSの特性によるもので、いわばすべての3Dプリンタの課題といえます。

この課題を各社知恵を絞って対応しているわけで、そういう意味ではGUIDER2の課題の部分ではあるのですがね。

今回もこの惨状ですw

うおーーーーー造形に50時間近く掛かってのこの結果は吐き気がしますねw

もうちょい気が弱かったら気絶してると思います。

ですがちょっと待って!、これはスライスした時の設定が「高い造形物だ」ということを意識していなかった為で、ちゃんと設定すれば後述のような良い結果が出ます。

ご安心くださいw

この失敗した設定は低い造形物であれば何の問題もなく造形できる低い物用にベストの設定です。

積層剥がれ、積層割れの原因はだいたい温度

ABSをムニュムニュと重ねていった部分が後になって剥がれるので、原因は

1.接着が弱い

2.接着が弱い

3.接着が弱い

これでしょう。

1.の接着が弱いについてはABSの出力温度を上げてより柔らかくし、前段のABSとの溶着度合いを上げます。

ウチでは背が高い物は235℃で出します。

(フィラメントの推奨温度は220℃)

2.の接着が弱いについては、エクストルーダの移動速度を落として、より長時間溶着時間を稼げるように設定します。

これはスライスする際に設定できます。ウチでは70mm/sec。

3.の接着が弱いについて。これはABSは冷えると縮む特性があります。

縮むということは造形物は冷えるにつれ本当に微量ですが高さが低くなります。

すなわち、次に溶着しようと上を走り回るエクストルーダと距離が開いてしまうんですね。

これはなるべく冷える前に次に行けるように庫内温度を保つのが重要だと思います。

ウチではエアコンで室温を保ち、機械に厚手のビニールを掛けることにしました。

上記3点に留意しながらスライス時の設定を変更し、ビニールなどで温度管理をします。

すると

うおーーーーー完璧!

もうちょい気が弱かったら気絶してると思います。

背が高いと造形に時間も掛かるのでトライアンドエラーも時間的に難しいです。

納期は待ってくれませんからね。

仕事で使われる方は、暇な時にいろいろな設定、素材、形状を試しておいたほうが良いと思います!