先日大雪が降りましたね。

大雪で困ったのは「ココぞとばかりに病的に凝った雪だるまでも作ってインスタバエしたいのにそんなヒマがなかった」事です。

スタジオバニマです。

今掛かっている案件で、すごく小さいもの(1cmくらい)を柔らかい素材で作る必要が出ました。

しかも成形品に別パーツが刺さるスペースも作らなければならず、内子も必要な案件です。

とりあえず硬い素材で作ってみて、注型用の型を取ります。

全然上手く行きません。

色々な方法を試したり、100円ショップの材料に頼ったり、神に祈ったりしてみたのですが…形状が複雑かつ小さく型を取るのが難しいです。

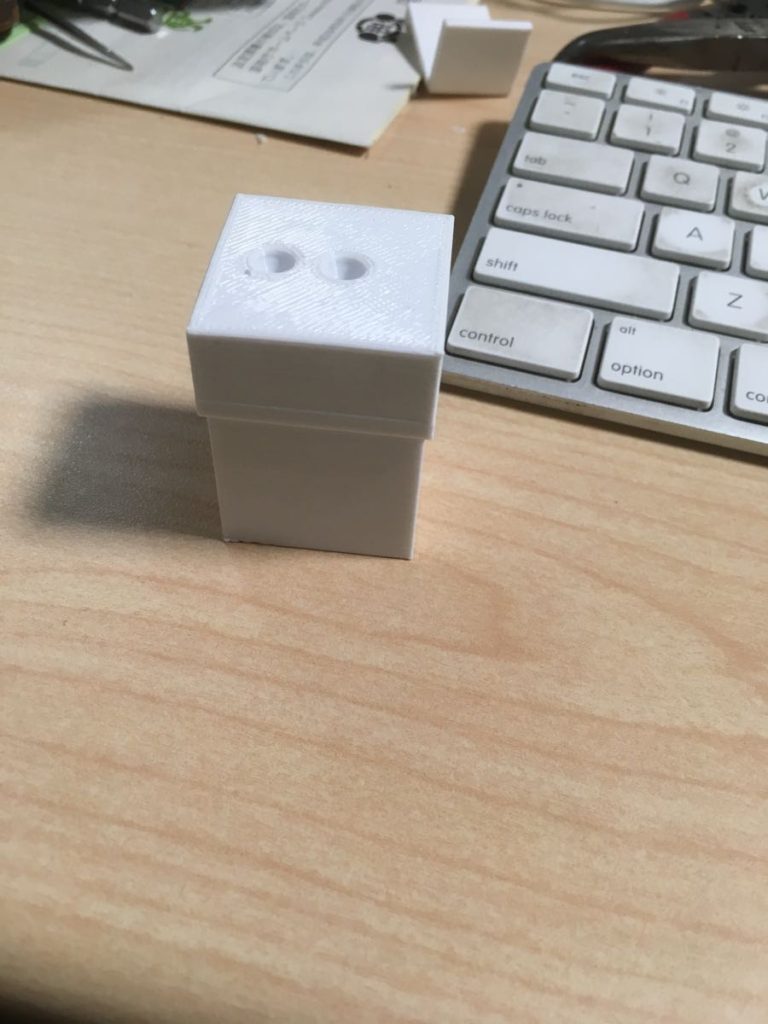

ならば、と3Dプリンタで型自体を作ってしまう暴挙に出ました。

左側が内子兼フタ、右側が型本体です。

フタ側の飛び出てる軸が直径5mm位です。

卑猥な想像をした方は今すぐスクワットを20回して邪念を祓ってください。

ちなみにPLAで作ってます。

内側までそこそこスムースにいけてますね。

合体するとこうなります。

上の穴2つはエア抜きです。

そのまま付加型シリコンを流して試してみましたが、意外や意外…100点満点で抜けてしまいました。

結果をお見せ出来ないのが残念です。

分かったこと

PLAで作った型は付加型シリコンの硬化を阻害しない。

硬化を早めるのに加熱するのは50度までは平気。(それ以上はPLAが変形しそう)

つぎはABSで型を作ってみようと思います。

追記:

先日コメントいただいたのですが、コメント付いたのが「問い合わせ」ページだったので削除させてもらいました。

ちゃんと読んでおりますが、申し訳ないです。